L’effervescence est palpable en ce dernier jour ensoleillé de septembre, à Mios, sur le site de l’usine Xella. Une vingtaine de personnes, journalistes et artisans-créateurs de contenus, ont été invitées à découvrir le processus de fabrication des blocs de béton cellulaire des marques Ytong (gros œuvre) et Siporex (aménagement intérieur). « L’entreprise allemande Xella est le leader européen du béton cellulaire, et l’un des principaux fabricants mondiaux », assure Ingrid Quantin, directrice commerciale et marketing France chez Xella. La société réalise un chiffre d’affaires de plus d’un milliard d’euros dans le monde, dont 60 millions d’euros en France, et emploie 4 500 collaborateurs, dont 160 dans l’Hexagone.

Xavier Mussotte, Ingrid Quantin et Capucine Chevalier, lors de la visite de l’usine Xella de Mios. © JW / EJG

100 000 m3 par an

Portée par le succès des vidéos YouTube de rénovation et autres tendances Pinterest de déco style « Ibiza », Xella connaît une croissance à deux chiffres ces dernières années en France. Même si le béton cellulaire y reste jusqu’ici moins utilisé que dans d’autres pays d’Europe, en dépit de ses qualités d’isolation et de résistance au feu et à l’eau. Xella a néanmoins investi 3 millions d’euros dans ses trois usines françaises en 2024.

Le site emploie une trentaine de personnes et dispose de son école de pose de béton cellulaire

À Mios, 100 000 m3 de béton cellulaire sont produits chaque année, et entre 300 et 400 palettes quittent les entrepôts chaque jour. Construit à la fin des années 1980 par Hebel, racheté en 2003 par Xella, le site emploie une trentaine de personnes et dispose de son école de pose de béton cellulaire.

Le groupe Xella compte cinq marques : Siporex (aménagement et cloisons), Ytong (gros œuvre), Hebel (panneaux armés grand format), Silka (murs silico-calcaire) et Multipor (isolant). © JW / EJG

Pierre naturelle

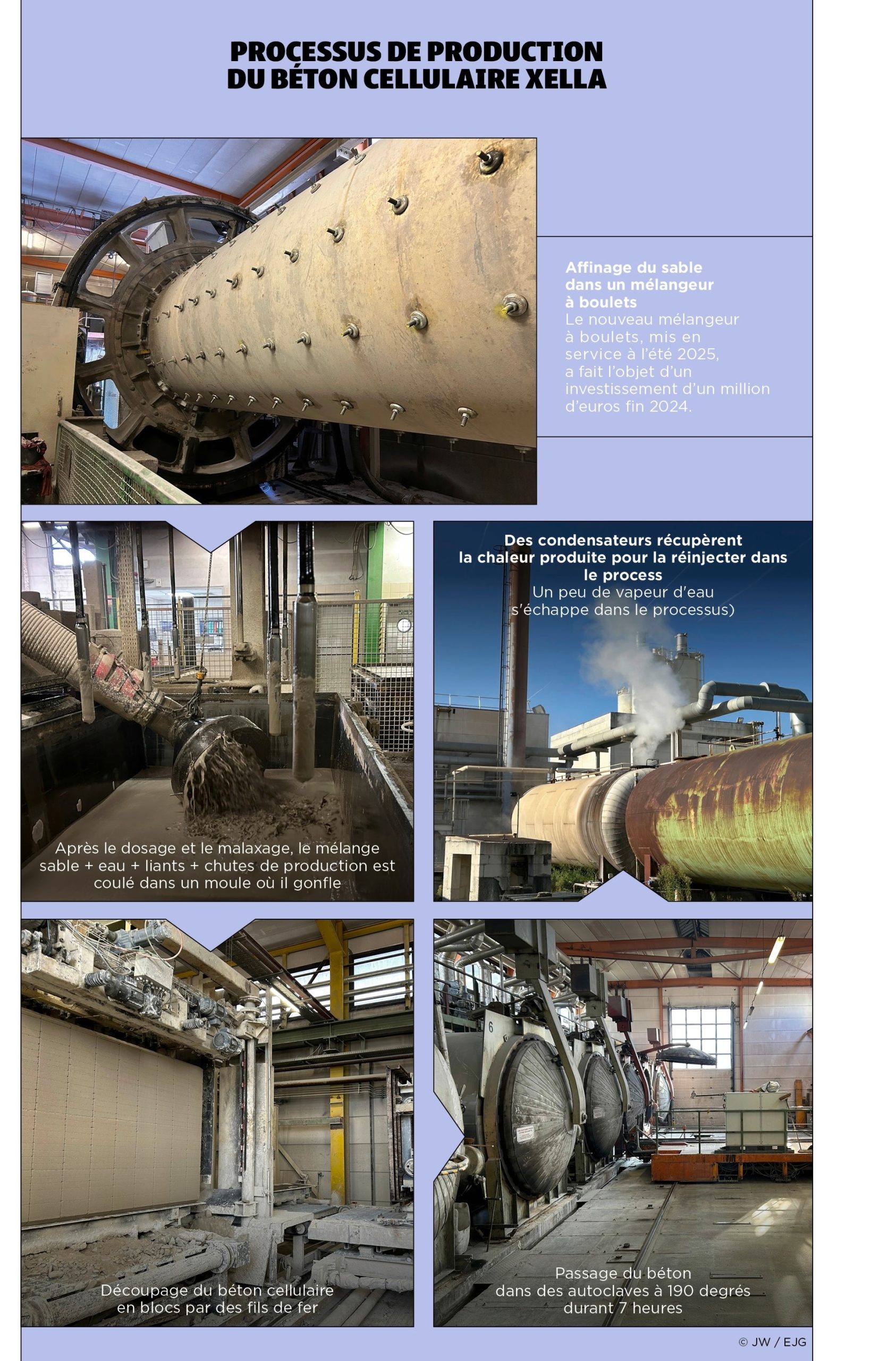

Imitant la composition de la pierre naturelle « Tobermorite », « la recette du béton cellulaire que nous fabriquons ici ressemble à celle d’un gros gâteau », s’amuse Xavier Mussotte, responsable du site Xella de Mios, haussant la voix dans le vacarme des machines et la chaleur moite des installations. Dans ce processus entièrement automatisé, du sable local riche en silice est d’abord mélangé dans un immense broyeur tournant, dans lequel sont incorporés des boulets en acier de 30 mm. « À la sortie, le plus gros grain fait à peine 100 microns », assure-t-il.

Ce sable très fin est mélangé à de l’eau chaude, puis des liants (ciment et chaux) sont ajoutés. Enfin, l’aluminium qui provoque la réaction d’expansion est incorporé, et l’ensemble passe dans un malaxeur. La pâte est ensuite versée dans un moule, où elle gonfle dans une étuve à 50 degrés durant sept heures. Le béton est ensuite démoulé et découpé au format souhaité, puis séché dans des autoclaves à 190 degrés durant sept heures, avant d’être filmé et palettisé.

80 % d’air

« Nous fabriquons ici 12 variétés de béton cellulaire avec chacune des densités différentes, obtenues grâce à des ajustements dans le mélange », poursuit Xavier Mussotte. La densité des différents blocs de béton, composés à 80 % d’air et à 20 % du mélange d’ingrédients naturels, change ainsi en fonction de la taille des bulles d’air à l’intérieur. C’est ce qui confère au béton cellulaire une des qualités en faisant un matériau plébiscité par les femmes : sa légèreté.

C’est le cas de Gaëlle Yvon, spécialiste des aménagements intérieur à la chaux au Cap-Ferret. « Le Siporex est mon matériau de prédilection, car je peux le transporter et le manipuler seule », se réjouit-elle. « Le Siporex permet d’être très créatif, notamment grâce à ses blocs de formes arrondies », ajoute Paul Courtois, artisan à Bègles. « La qualité première du produit, c’est d’être multitâche, on peut à peu près tout faire avec », estime quant à lui Ricardo, alias Lou Bricoleur Dou Extrême, artisan-influenceur basé dans les Landes.

Pour Émilien Couvert, le Maçon Breton de Dinan, le béton Ytong « est facile à travailler, à découper, à coller. Il génère moins de poussière et s’il est certes un peu plus friable qu’un parpaing (avec la même résistance mécanique), je n’y vois que des avantages », affirme-t-il. À noter néanmoins un prix bien supérieur au béton classique et aux briques. « Sur ce point, il faut tenir compte de la rapidité de mise en œuvre, de la polyvalence du produit et aussi de ses qualités isolantes. Le confort et les économies d’énergie sont aussi à prendre en compte », intervient Ingrid Quantin.

Quelques artisans influenceurs partenaires de Xella, dont les locaux Ricardo et Paul Courtois (en haut à gauche), et Gaëlle Yvon (en bas à droite). © D. R.

Durabilité

Mais la plus grande qualité du béton cellulaire, selon Xella, reste sa durabilité. « Nos bétons sont fabriqués à base d’ingrédients naturels, et nous travaillons énormément la circularité », assure la directrice commerciale. Les chutes de pâte sont ainsi réinjectées dans le processus à Mios, et les sites Xella de Saint-Saulve (Nord) et de Saint-Savin (Isère) disposent de concasseurs pour réutiliser les chutes de chantier.

« À Mios, nous travaillons sur la préservation de l’eau, qui est en circuit fermé. Toute la chaleur produite est récupérée dans le processus de production et pour le chauffage. Enfin, l’énergie représentant près de 40 % de nos coûts de fonctionnement, nous avons mis en place des solutions afin d’optimiser notre consommation », ajoute Xavier Mussotte. Mios est d’ailleurs le site pilote de Xella France sur l’amélioration de la performance énergétique et vise la certification ISO 50 001 d’ici trois ans.

Le béton cellulaire Ytong de Xella est utilisé pour le gros oeuvre, en construction ou réhabilitation de maison individuelle, logements collectifs, tertiaires ou industriels. © Xella

Prescripteurs

En attendant, le béton cellulaire cherche à développer son image et sa notoriété, notamment sur le territoire, où il est très peu utilisé. Pour cela, le groupe Xella a noué des partenariats avec ces artisans influenceurs, développé sa force commerciale et embauché des prescripteurs, qui font connaître le matériau notamment auprès des architectes.

L’entreprise surfe également sur la viralité des aménagements en Siporex sur les réseaux sociaux. Elle a ainsi imaginé des Créakits, lancés en mai 2025, composés de blocs de béton cellulaire et du matériel nécessaire à son installation. « À l’aide d’un tutoriel papier et d’une vidéo Youtube, les Créakits permettent de créer facilement un barbecue, un meuble vasque ou une jardinière », assure Capucine Chevalier, responsable marketing et communication de Xella France. Un nouveau kit sera lancé chaque mois cette année.

Le Siporex permet de réaliser des aménagements intérieurs sur mesure. © Siporex / Finca Home